Quina és la influència dels òxids de terres rares en els recobriments ceràmics?

La ceràmica, els materials metàl·lics i els materials polimèrics es classifiquen com els tres principals materials sòlids. La ceràmica té moltes propietats excel·lents, com ara resistència a altes temperatures, resistència a la corrosió, resistència al desgast, etc., perquè el mode d'enllaç atòmic de la ceràmica és l'enllaç iònic, l'enllaç covalent o l'enllaç mixt ió-covalent amb alta energia d'enllaç. El recobriment ceràmic pot canviar l'aspecte, l'estructura i el rendiment de la superfície exterior del substrat. El compost de recobriment-substrat és el preferit pel seu nou rendiment. Pot combinar orgànicament les característiques originals del substrat amb les característiques de resistència a altes temperatures, alta resistència al desgast i alta resistència a la corrosió dels materials ceràmics, i aprofitar al màxim els avantatges integrals dels dos tipus de materials, per la qual cosa s'utilitza àmpliament en l'aeroespacial, l'aviació, la defensa nacional, la indústria química i altres indústries.

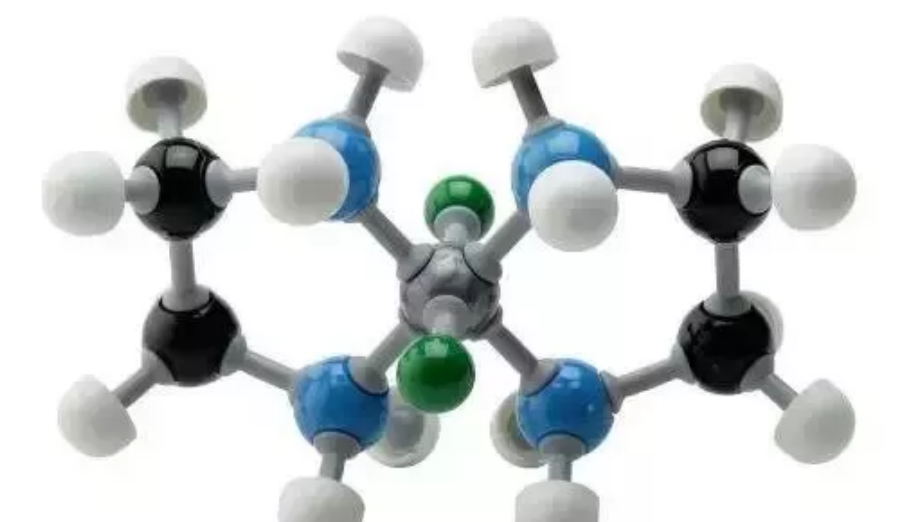

Les terres rares s'anomenen el "tresor" dels nous materials, a causa de la seva estructura electrònica 4f única i de les seves propietats físiques i químiques. Tanmateix, els metalls purs de terres rares rarament s'utilitzen directament en la investigació, i s'utilitzen principalment compostos de terres rares. Els compostos més comuns són CeO2, La2O3, Y2O3, LaF3, CeF, CeS i ferrosilici de terres rares. Aquests compostos de terres rares poden millorar l'estructura i les propietats dels materials ceràmics i els recobriments ceràmics.

Aplicació d'òxids de terres rares en materials ceràmics

L'addició d'elements de terres rares com a estabilitzadors i ajudes de sinterització a diferents ceràmiques pot reduir la temperatura de sinterització, millorar la resistència i la tenacitat d'algunes ceràmiques estructurals i, per tant, reduir el cost de producció. Al mateix temps, els elements de terres rares també tenen un paper molt important en els sensors de gas semiconductors, els medis de microones, les ceràmiques piezoelèctriques i altres ceràmiques funcionals. La investigació va trobar que afegir dos o més òxids de terres rares a la ceràmica d'alúmina junts és millor que afegir un sol òxid de terres rares a la ceràmica d'alúmina. Després de la prova d'optimització, Y2O3 + CeO2 té el millor efecte. Quan s'afegeix 0,2% de Y2O3 + 0,2% de CeO2 a 1490 ℃, la densitat relativa de les mostres sinteritzades pot arribar al 96,2%, que supera la densitat de les mostres amb qualsevol òxid de terres rares Y2O3 o CeO2 sol.

L'efecte de La2O3+Y2O3, Sm2O3+La2O3 en la promoció de la sinterització és millor que el d'afegir només La2O3, i la resistència al desgast millora òbviament. També demostra que la barreja de dos òxids de terres rares no és una simple addició, sinó que hi ha una interacció entre ells, cosa que és més beneficiosa per a la sinterització i la millora del rendiment de la ceràmica d'alúmina, però el principi encara s'ha d'estudiar.

A més, s'ha descobert que l'addició d'òxids metàl·lics de terres rares mixtes com a aditius de sinterització pot millorar la migració de materials, promoure la sinterització de ceràmiques de MgO i millorar la densitat. Tanmateix, quan el contingut d'òxid metàl·lic mixt és superior al 15%, la densitat relativa disminueix i la porositat oberta augmenta.

En segon lloc, la influència dels òxids de terres rares en les propietats dels recobriments ceràmics

La recerca existent demostra que els elements de terres rares poden refinar la mida del gra, augmentar la densitat, millorar la microestructura i purificar la interfície. Juga un paper únic en la millora de la resistència, la tenacitat, la duresa, la resistència al desgast i la resistència a la corrosió dels recobriments ceràmics, cosa que millora el rendiment dels recobriments ceràmics fins a cert punt i amplia la gamma d'aplicació dels recobriments ceràmics.

1

Millora de les propietats mecàniques dels recobriments ceràmics mitjançant òxids de terres rares

Els òxids de terres rares poden millorar significativament la duresa, la resistència a la flexió i la resistència a la tracció dels recobriments ceràmics. Els resultats experimentals mostren que la resistència a la tracció del recobriment es pot millorar eficaçment utilitzant Lao_2 com a additiu en material Al2O3 + 3% TiO_2, i la resistència a la tracció pot arribar als 27,36 MPa quan la quantitat de Lao_2 és del 6,0%. En afegir CeO2 amb una fracció màssica del 3,0% i el 6,0% al material Cr2O3, la resistència a la tracció del recobriment es troba entre 18 i 25 MPa, que és superior als 12 i 16 MPa originals. Tanmateix, quan el contingut de CeO2 és del 9,0%, la resistència a la tracció disminueix a 12 i 15 MPa.

2

Millora de la resistència al xoc tèrmic del recobriment ceràmic mitjançant terres rares

La prova de resistència al xoc tèrmic és una prova important per reflectir qualitativament la força d'unió entre el recobriment i el substrat i la coincidència del coeficient d'expansió tèrmica entre el recobriment i el substrat. Reflecteix directament la capacitat del recobriment per resistir el pelat quan la temperatura canvia alternativament durant l'ús, i també reflecteix la capacitat del recobriment per resistir la fatiga mecànica i la capacitat d'unió amb el substrat des del costat. Per tant, també és el factor clau per jutjar la qualitat del recobriment ceràmic.

La investigació mostra que l'addició d'un 3,0% de CeO2 pot reduir la porositat i la mida dels porus del recobriment, i reduir la concentració d'estrès a la vora dels porus, millorant així la resistència al xoc tèrmic del recobriment de Cr2O3. Tanmateix, la porositat del recobriment ceràmic d'Al2O3 va disminuir, i la força d'unió i la vida útil al xoc tèrmic del recobriment van augmentar evidentment després d'afegir LaO2. Quan la quantitat afegida de LaO2 és del 6% (fracció en massa), la resistència al xoc tèrmic del recobriment és la millor, i la vida útil al xoc tèrmic pot arribar a ser de 218 vegades, mentre que la vida útil al xoc tèrmic del recobriment sense LaO2 és només de 163 vegades.

3

Els òxids de terres rares afecten la resistència al desgast dels recobriments

Els òxids de terres rares utilitzats per millorar la resistència al desgast dels recobriments ceràmics són principalment CeO2 i La2O3. La seva estructura hexagonal en capes pot mostrar una bona funció de lubricació i mantenir propietats químiques estables a altes temperatures, cosa que pot millorar eficaçment la resistència al desgast i reduir el coeficient de fricció.

La investigació mostra que el coeficient de fricció del recobriment amb la quantitat adequada de CeO2 és petit i estable. S'ha informat que afegir La2O3 al recobriment de cermet basat en níquel polvoritzat per plasma pot reduir òbviament el desgast per fricció i el coeficient de fricció del recobriment, i el coeficient de fricció és estable amb poca fluctuació. La superfície de desgast de la capa de revestiment sense terres rares mostra una adherència greu i fractura fràgil i esquerdes. Tanmateix, el recobriment que conté terres rares mostra una adherència feble a la superfície desgastada i no hi ha signes d'esquerdes fràgils de gran àrea. La microestructura del recobriment dopat amb terres rares és més densa i compacta, i els porus es redueixen, cosa que redueix la força de fricció mitjana suportada per les partícules microscòpiques i redueix la fricció i el desgast. El dopatge de terres rares també pot augmentar la distància del pla cristal·lí dels cermets, cosa que provoca un canvi de la força d'interacció entre les dues cares del cristall i redueix el coeficient de fricció.

Resum:

Tot i que els òxids de terres rares han aconseguit grans èxits en l'aplicació de materials i recobriments ceràmics, que poden millorar eficaçment la microestructura i les propietats mecàniques dels materials i recobriments ceràmics, encara hi ha moltes propietats desconegudes, especialment en la reducció de la fricció i el desgast. Com fer que la resistència i la resistència al desgast dels materials cooperin amb les seves propietats lubricants s'ha convertit en una direcció important digna de debat en el camp de la tribologia.

Telèfon: +86-21-20970332Correu electrònic:info@shxlchem.com

Data de publicació: 04-07-2022